- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

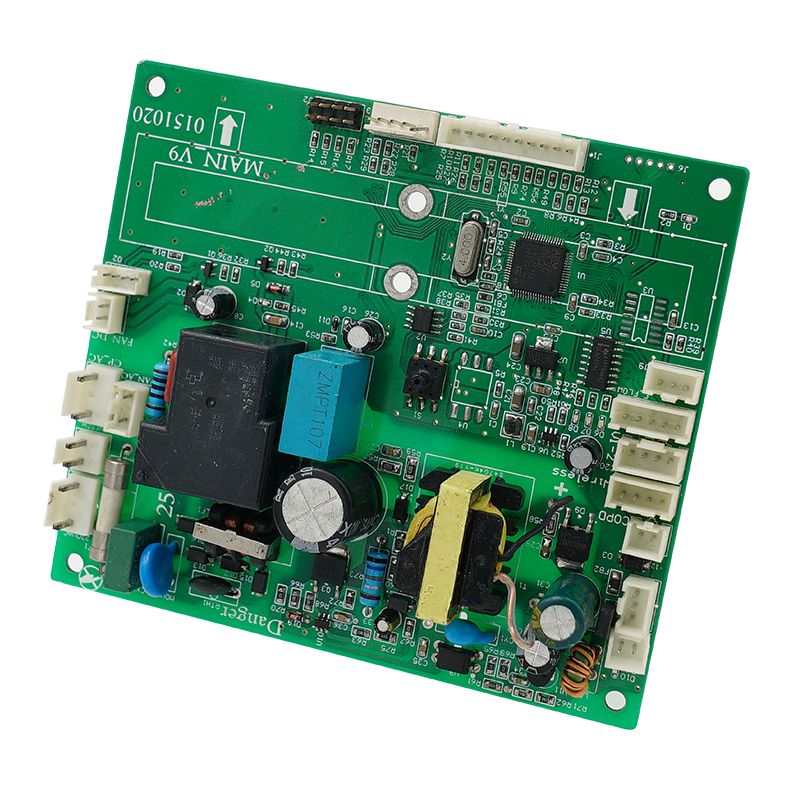

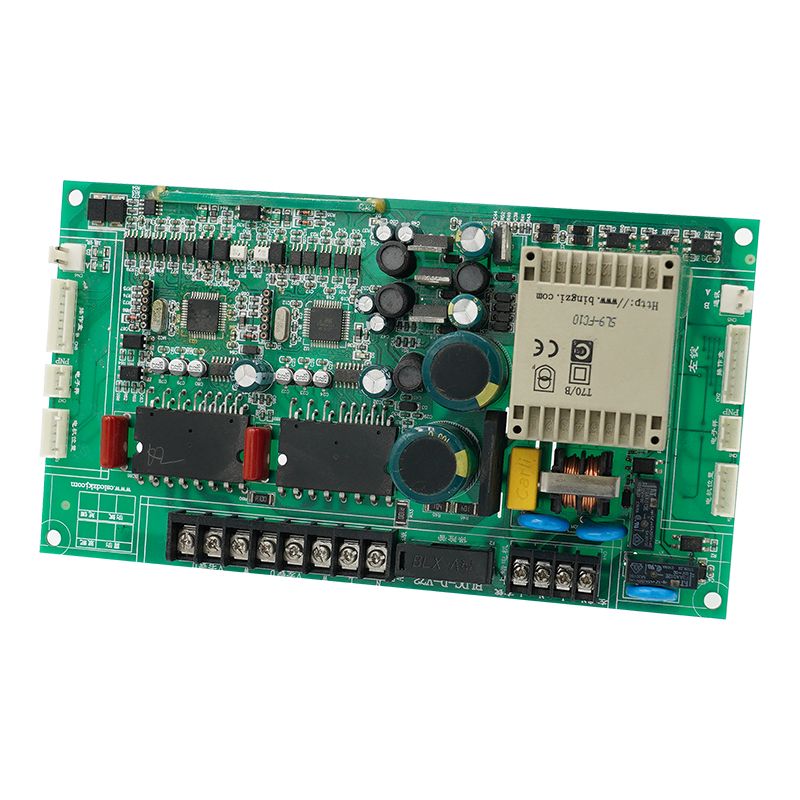

Airfryer PCBA

Stuur onderzoek

● Papierversnipperaar PCBA Functietestopstelling aangepast aan de testvereisten van de klantAirfryer PCBA in de vorm van OEM- en ODM-type sinds 2011.

Om de stabiele werking van een Airfryer PCBA op lange termijn te garanderen, kunnen verschillende aspecten worden aangepakt:

Het ontwerpen van een functionele testmethode voor Air Fryer PCBA is een cruciale stap om de normale werking en functionaliteit ervan te garanderen. Hieronder volgen de algemene stappen voor het ontwerpen van een functionele testmethode voor een Air Fryer PCBA:

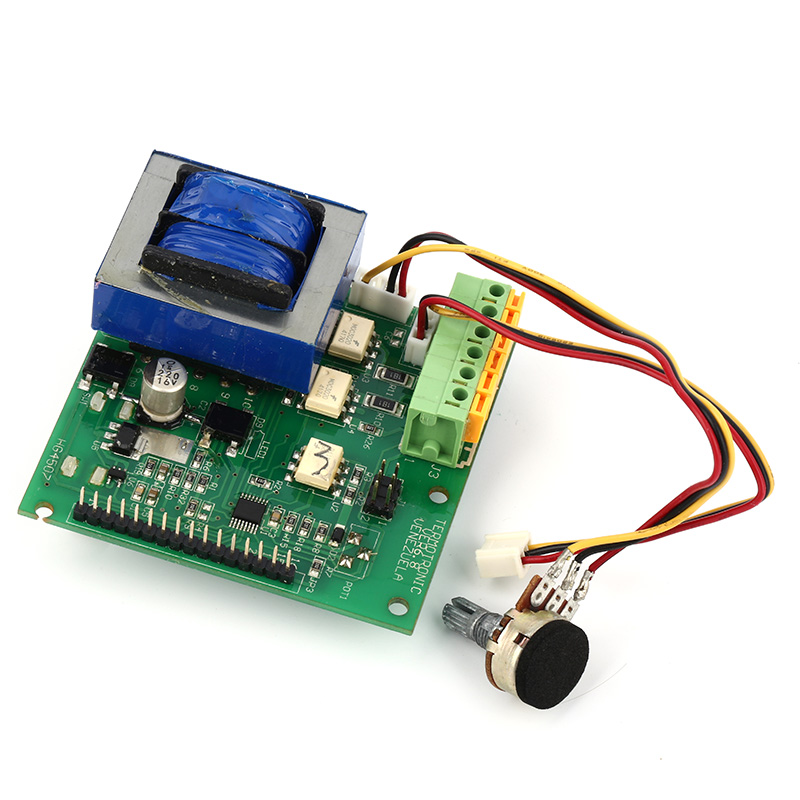

Functioneel testplan:Bepaal eerst de functies die moeten worden getest, zoals verwarming, ventilatorregeling, temperatuuraanpassing, timers, enz. Ontwikkel een gedetailleerd functioneel testplan om ervoor te zorgen dat alle ontworpen functies worden gedekt.

Voorbereiding van testapparatuur:Bereid de benodigde testinstrumenten en apparatuur voor de functionele tests van de Air Fryer PCBA voor, zoals thermometers, voltmeters, ampèremeters, enz., om de testresultaten te controleren en vast te leggen.

Elektrisch testen:Voer elektrische tests uit om te controleren of de circuitaansluitingen goed functioneren en zorg ervoor dat de spanning en stroom voldoen aan de ontwerpvereisten, zodat u zeker weet dat alle circuitcomponenten correct werken.

Verwarmingsfunctietest:Test de verwarmingsfunctie van de Air Fryer PCBA, inclusief het instellen van de temperatuur en de verwarmingstijd, en zorg ervoor dat het verwarmingselement goed werkt en de verwachte temperatuur bereikt.

Test ventilatorregeling:Test de start/stop- en snelheidsregelingsfuncties van de ventilator, zorg ervoor dat de ventilator goed werkt en dat de snelheid indien nodig kan worden aangepast.

Temperatuuraanpassingstest:Test de nauwkeurigheid van de temperatuursensor en de temperatuuraanpassingsfunctie van de besturingskaart, zodat een nauwkeurige temperatuurregeling tijdens het verwarmingsproces wordt gegarandeerd.

Timerfunctietest:Test de timerfunctie, inclusief het instellen van de tijd, start- en stoptijden, om er zeker van te zijn dat de timingfunctie normaal en betrouwbaar is.

Veiligheidsbeschermingstest:Test veiligheidsbeschermingsfuncties, zoals bescherming tegen oververhitting en kortsluiting, om ervoor te zorgen dat de verwarming in abnormale situaties onmiddellijk kan worden gestopt om de apparatuur en de veiligheid van de gebruiker te beschermen.

Gegevensregistratie en analyse:Leg testgegevens vast, analyseer testresultaten, identificeer potentiële problemen en pas de PCBA van de Air Fryer aan en corrigeer deze.

Testrapport:Schrijf een gedetailleerd testrapport, waarin u het testproces, de resultaten en de gevonden problemen vastlegt, als referentie voor verdere optimalisatie en verbetering van de Air Fryer PCBA.

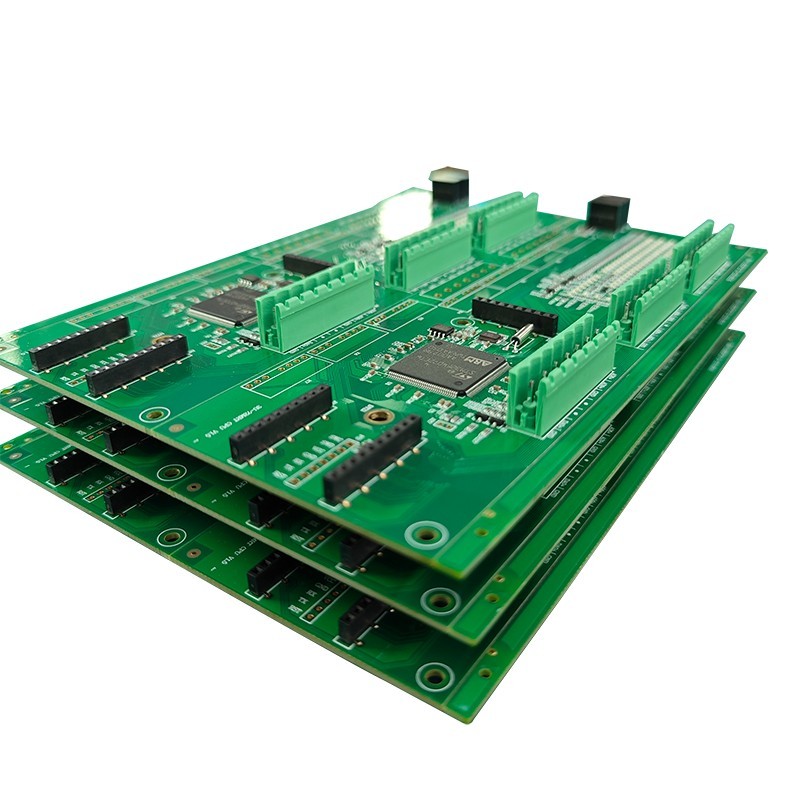

* Kale PCB geproduceerd, componenten door ons aangekocht

* PCB-fabricage met volledig gemonteerde onderdelen

* 100% functioneel getest vóór verzending

* RoHS-conform, loodvrij productieproces

* Snelle levering, met onafhankelijk ESD-pakket

* One-stop elektronische productieservice voor PCB-ontwerp, PCB-lay-out, PCB-fabricage, aanschaf van componenten, PCB SMT- en DIP-assemblage, IC-programmering, functietest, verpakking en levering

| Parameter | Vermogen |

| Lagen | 1-40 lagen |

| Montagetype | Through-hole (THT), opbouwmontage (SMT), gemengd (THT+SMT) |

| Minimale componentgrootte | 0201(01005 metrisch) |

| Maximale componentgrootte | 2,0 inch x 2,0 inch x 0,4 inch (50 mm x 50 mm x 10 mm) |

| Componentpakkettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, ONDERDOMPELING, SLOKJE, ENZ. |

| Minimale padafstand | 0,5 mm (20 mil) voor QFP, QFN, 0,8 mm (32 mil) voor BGA |

| Minimale spoorbreedte | 0,10 mm (4 mil) |

| Minimale traceringsvrijheid | 0,10 mm (4 mil) |

| Minimale boorgrootte | 0,15 mm (6 mil) |

| Maximale bordgrootte | 18 inch x 24 inch (457 mm x 610 mm) |

| Borddikte | 0,0078 inch (0,2 mm) tot 0,236 inch (6 mm) |

| Bordmateriaal | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminium, Hoge Frequentie, FPC, Rigid-Flex, Rogers, enz. |

| Oppervlakteafwerking | OSP, HASL, Flash Gold, ENIG, Gold Finger, enz. |

| Soort soldeerpasta | Loodhoudend of loodvrij |

| Koperdikte | 0,5 oz – 5 oz |

| Assemblageproces | Reflow-solderen, golfsolderen, handmatig solderen |

| Inspectiemethoden | Geautomatiseerde optische inspectie (AOI), röntgenstraling, visuele inspectie |

| Testmethoden in eigen huis | Functionele test, sondetest, verouderingstest, hoge en lage temperatuurtest |

| Doorlooptijd | Bemonstering: 24 uur tot 7 dagen, massarun: 10 - 30 dagen |

| PCB-assemblagenormen | ISO9001:2015; ROHS, UL 94V0, IPC-610E klasse II |

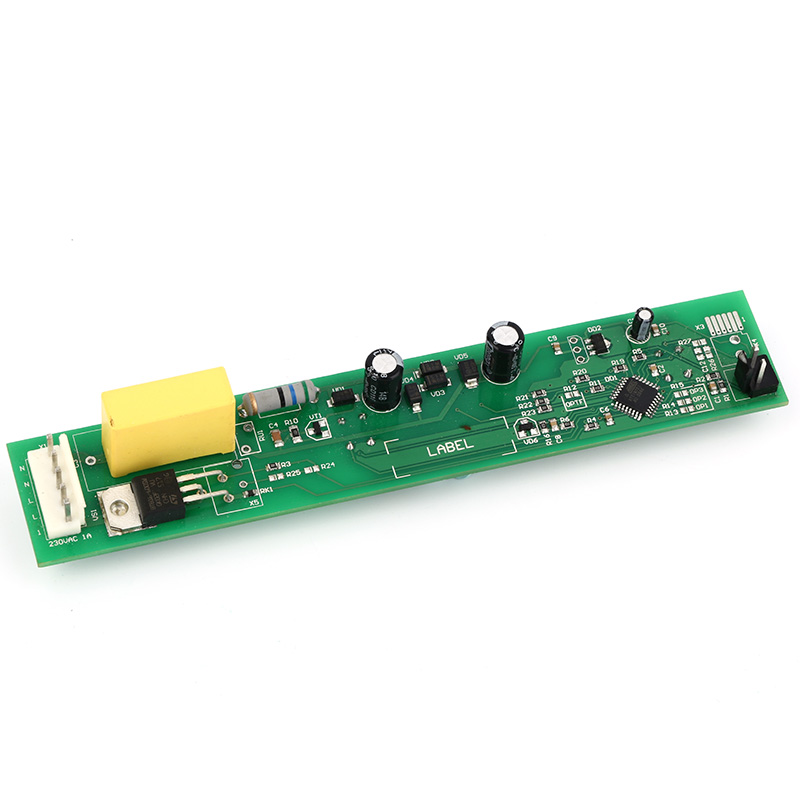

● Air Fryer PCBA Functioneel testopstelling aangepast aan de testvereisten van de klant

● Kistenbouwservice, inclusief de productie van kunststof en metalen behuizingen en onderdelen

● Conformele coating inclusief selectieve lakcoating, epoxyharsingoten

● Kabelboom en kabelmontage

● Assemblage van het eindproduct, inclusief doos, scherm, membraanschakelaar, etikettering en op maat gemaakte kartonnen of retailverpakking.

● Diverse tests van derden voor PCBA zijn op aanvraag verkrijgbaar

● Hulp bij productcertificering

-

1.Automatisch printen van soldeerpasta

-

2.soldeerpasta printen gedaan

-

3.SMT-pick-and-place

-

4.SMT pick-and-place klaar

-

5.klaar voor reflow-solderen

-

6.reflow-solderen gedaan

-

7.klaar voor AOI

-

8.AOI-inspectieproces

-

9.Plaatsing van THT-componenten

-

10.golfsoldeerproces

-

11.THT-montage voltooid

-

12.AOI-inspectie voor THT-montage

-

13.IC-programmering

-

14.functietest

-

15.QC-controle en reparatie

-

16.PCBA-conforme coatingproces

-

17.ESD-verpakking

-

18.Klaar voor verzending