- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

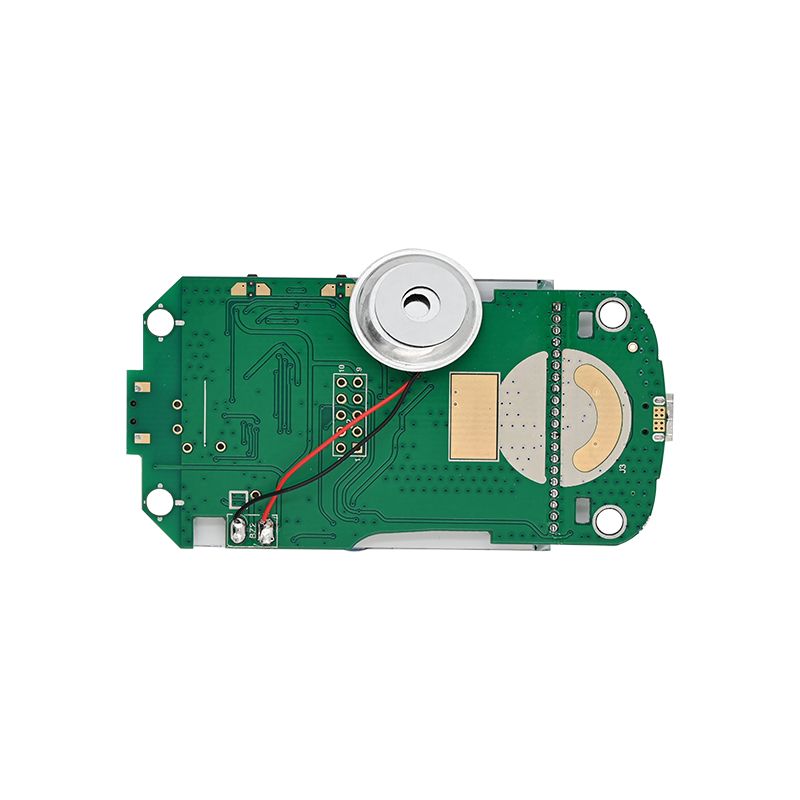

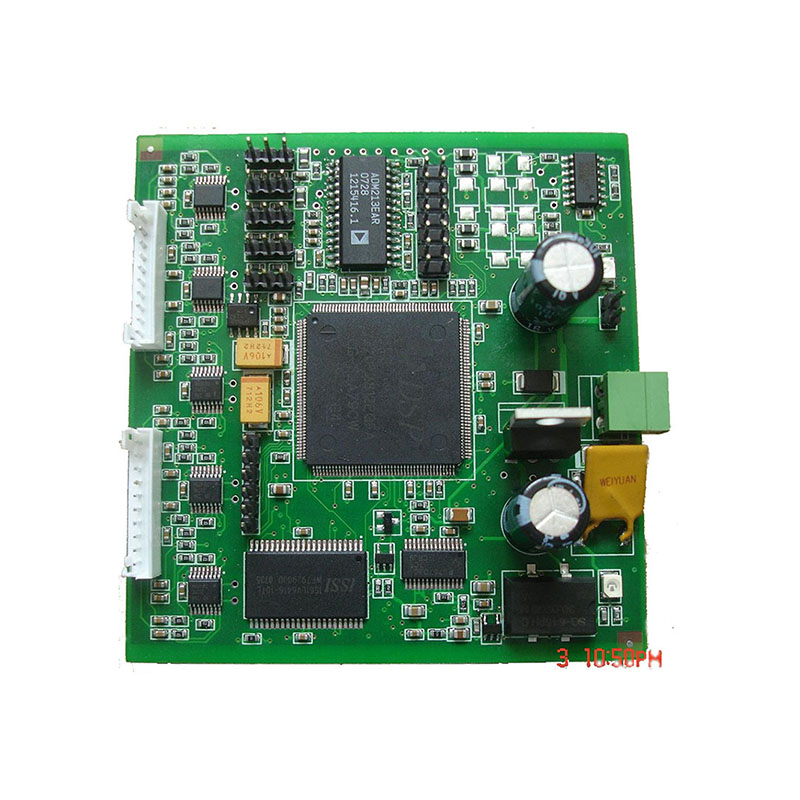

Voeding PCBA voor auto-achterlicht

Stuur onderzoek

Unixplore Electronics heeft zich toegelegd op hoge kwaliteitPOeverlevering PCBA voor auto-achterlicht ontwerp en fabricage sinds we in 2011 bouwden.

Een voedings-PCBA voor het achterlicht van een auto is een printplaat die verantwoordelijk is voor het leveren van stroom aan het achterlicht van een voertuig.

Typisch bestaat een PCBA voor een autovoeding uit verschillende componenten, waaronder een spanningsregelaar, koppelcondensatoren en gelijkrichters. De spanningsregelaar is verantwoordelijk voor het regelen van de spanning van de stroom die aan het achterlicht wordt geleverd. Dit zorgt voor stabiliteit van de stroomtoevoer naar het achterlicht, ongeacht de schommelingen in de spanning van het elektrische systeem van het voertuig.

Koppelcondensatoren helpen ongewenste ruis weg te filteren en dragen bij aan de stabiliteit van de vermogensafgifte.

Gelijkrichters zetten de wisselstroom (wisselstroom) die door de accu van de auto wordt geleverd, om in gelijkstroom (gelijkstroom) die door het achterlicht kan worden gebruikt.

Er kunnen andere functies in de PCBA van de voeding zijn opgenomen om de circuitcomponenten te beschermen tegen spanningspieken en -pieken.

De PCBA-voeding voor een achterlicht van een auto is doorgaans ontworpen om bestand te zijn tegen de zware en veeleisende omgeving van autotoepassingen, inclusief grote temperatuurbereiken en voortdurende trillingen.

De geavanceerde productietechnieken en kwaliteitscontrolestappen die bij de productie van dergelijke PCBA's voor stroomvoorziening betrokken zijn, maken ze betrouwbaar genoeg om het achterlicht van auto's met een hoog rendement van stroom te voorzien, waardoor een lange levensduur en duurzaamheid worden gegarandeerd.

* Blanke PCB gemaakt, componenten door ons aangekocht

* PCB-fabricage met volledig gemonteerde onderdelen

* 100% functie getest op OK vóór verzending

* RoHS-conform, loodvrij productieproces

* Snelle levering, met onafhankelijk ESD-pakket

* One-stop elektronische productieservice voor PCB-ontwerp, PCB-lay-out, PCB-fabricage, aanschaf van componenten, PCB SMT- en DIP-assemblage, IC-programmering, functietest, verpakking en levering

| Parameter | Vermogen |

| Lagen | 1-40 lagen |

| Montagetype | Through-hole (THT), opbouwmontage (SMT), gemengd (THT+SMT) |

| Minimale componentgrootte | 0201(01005 metrisch) |

| Maximale componentgrootte | 2,0 inch x 2,0 inch x 0,4 inch (50 mm x 50 mm x 10 mm) |

| Componentpakkettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, ONDERDOMPELING, SLOKJE, ENZ. |

| Minimale padafstand | 0,5 mm (20 mil) voor QFP, QFN, 0,8 mm (32 mil) voor BGA |

| Minimale spoorbreedte | 0,10 mm (4 mil) |

| Minimale traceervrijheid | 0,10 mm (4 mil) |

| Minimale boorgrootte | 0,15 mm (6 mil) |

| Maximale bordgrootte | 18 inch x 24 inch (457 mm x 610 mm) |

| Borddikte | 0,0078 inch (0,2 mm) tot 0,236 inch (6 mm) |

| Bordmateriaal | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminium, Hoge Frequentie, FPC, Rigid-Flex, Rogers, enz. |

| Oppervlakteafwerking | OSP, HASL, Flash Gold, ENIG, Gold Finger, enz. |

| Soort soldeerpasta | Loodhoudend of loodvrij |

| Koperdikte | 0,5 oz – 5 oz |

| Montageproces | Reflow-solderen, golfsolderen, handmatig solderen |

| Inspectiemethoden | Geautomatiseerde optische inspectie (AOI), röntgenstraling, visuele inspectie |

| Testmethoden in eigen huis | Functionele test, sondetest, verouderingstest, hoge en lage temperatuurtest |

| Doorlooptijd | Bemonstering: 24 uur tot 7 dagen, massarun: 10 - 30 dagen |

| PCB-assemblagenormen | ISO9001:2015; ROHS, UL 94V0, IPC-610E klasse II |

● Voeding PCBA voor auto-achterlicht voor elektrisch voertuig Functietestarmatuur aangepast aan de testvereisten van de klant

● Kistenbouwservice, inclusief de productie van kunststof en metalen behuizingen en onderdelen

● Conformele coating inclusief selectieve lakcoating, epoxyharsingoten

● Kabelboom en kabelmontage

● Assemblage van het eindproduct, inclusief doos, scherm, membraanschakelaar, etikettering en op maat gemaakte kartonnen of retailverpakking.

● Diverse tests van derden voor PCBA zijn op aanvraag verkrijgbaar

● Hulp bij productcertificering

-

1.Automatisch printen van soldeerpasta

-

2.soldeerpasta printen gedaan

-

3.SMT-pick-and-place

-

4.SMT pick-and-place klaar

-

5.klaar voor reflow-solderen

-

6.reflow-solderen gedaan

-

7.klaar voor AOI

-

8.AOI-inspectieproces

-

9.Plaatsing van THT-componenten

-

10.golfsoldeerproces

-

11.THT-montage voltooid

-

12.AOI-inspectie voor THT-montage

-

13.IC-programmering

-

14.functietest

-

15.QC-controle en reparatie

-

16.PCBA-conforme coatingproces

-

17.ESD-verpakking

-

18.Klaar voor verzending

PCBA voor huishoudapparatuur

Industriële besturings-PCBA

Auto-PCBA

PCBA voor consumentenelektronica

PCBA voor medische apparatuur

Beveiligingssysteem PCBA

PCBA voor de gezondheidszorg

LED-verlichting PCBA

IoT-PCBA

Elektrisch tuingereedschap PCBA

-

Delivery Service

-

Payment Options