- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Van bord maken tot montage: het verkennen van digitale tweelingtechnologie in PCBA -verwerking

2025-03-29

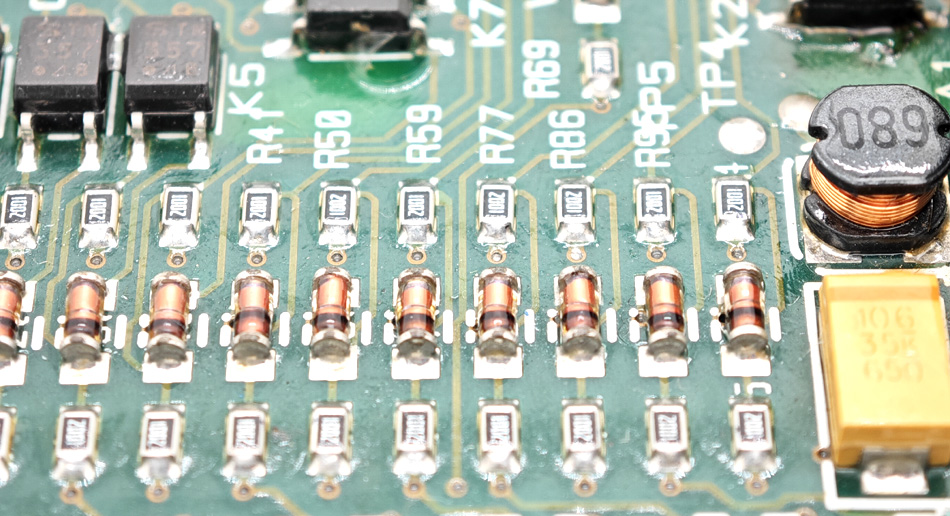

In de moderne productie wordt digitale Twin -technologie snel een belangrijk hulpmiddel voor het verbeteren van de productie -efficiëntie en het optimaliseren van het productontwerp. PCBA (Gedrukte printplaat -montage) Verwerking is een belangrijke link bij de productie van elektronische producten. Door het toepassen van digitale tweelingtechnologie kan het hele proces van het maken van bord tot montage worden geoptimaliseerd. Dit artikel onderzoekt de toepassing van digitale tweelingtechnologie in PCBA -verwerking en de innovaties en voordelen die het biedt.

I. Overzicht van digitale tweelingtechnologie

1. Basisconcept van digitale tweeling

Digital Twin is een virtueel model dat de staat en veranderingen van echte fysieke objecten in realtime weerspiegelt door hun gedrag en prestaties te simuleren. Het integreert sensorgegevens, historische gegevens en realtime gegevens om een virtueel model op te stellen dat overeenkomt met het feitelijke fysieke systeem. Digitale tweelingen kunnen niet alleen worden gebruikt voor productontwerp en testen, maar ook voor het monitoren en optimaliseren van productieprocessen.

2. Core Technologies of Digital Twins

Digitale Twin -technologie omvat meerdere kerntechnologieën, waaronder het Internet of Things (IoT), Big Data -analyse, cloud computing en kunstmatige intelligentie (AI). Met de ondersteuning van deze technologieën kunnen digitale tweelingen gegevens in realtime verzamelen en verwerken, nauwkeurige simulatie en voorspelling uitvoeren en een betrouwbare basisbasis bieden.

II. Toepassing van digitale tweelingen in PCBA -verwerking

1. Optimalisatie van het podium van het bord

In het bord dat het stadium vanPCBA -verwerking, Digital Twin Technology kan worden gebruikt om het ontwerp- en productieproces te optimaliseren. Door een virtueel digitaal tweelingmodel te bouwen, kunnen ingenieurs de prestaties en het gedrag van de printplaat in de ontwerpfase simuleren, potentiële problemen vinden en aanpassingen maken. Deze virtuele test kan fouten bij de werkelijke productie effectief verminderen en de nauwkeurigheid en betrouwbaarheid van het ontwerp verbeteren.

2. Monitoring van het productieproces

In het productieproces van PCBA -verwerking kan digitale Twin -technologie de productiestatus en apparatuurbewerking in realtime volgen. Door de gegevens van productieapparatuur en sensoren in de digitale tweeling te integreren, kunnen ondernemingen in realtime dynamische informatie over het productieproces verkrijgen, inclusief parameters zoals temperatuur, vochtigheid en druk. Deze gegevens kunnen worden gebruikt om abnormale situaties in de productie te analyseren, het productieproces in de tijd aan te passen en de kwaliteit en stabiliteit van het product te waarborgen.

3. Optimalisatie van de assemblagestadium

In de assemblagefase van PCBA kan digitale tweelingtechnologie helpen bij het optimaliseren van het assemblageproces en het proces. Door het assemblageproces te simuleren met een virtueel model, kunnen de effecten van verschillende assemblageschema's worden geanalyseerd en kan de beste assemblagestrategie worden geselecteerd. Digitale tweelingen kunnen ook worden gebruikt om potentiële problemen in het assemblageproces te voorspellen en vooraf maatregelen te nemen om fouten en vertragingen in de productie te voorkomen.

4. Onderhoud en foutvoorspelling

Digitale Twin -technologie kan ook worden gebruikt voor onderhoud van apparatuur en foutvoorspelling. Door realtime monitoring van de bedrijfsstatus van de apparatuur, kunnen digitale tweelingen potentiële storingen van apparatuur en onderhoudsbehoeften voorspellen. Dit voorspellende vermogen kan bedrijven helpen om preventieve onderhoudsplannen te ontwikkelen, het optreden van fouten van apparatuur te verminderen, de levensduur van apparatuur te verlengen en de productie -efficiëntie te verbeteren.

Iii. Voordelen van digitale tweelingtechnologie

1. Verbeter de ontwerpnauwkeurigheid

Digitale Twin -technologie kan virtuele testen en optimalisatie in de ontwerpfase uitvoeren om de nauwkeurigheid en betrouwbaarheid van het ontwerp te verbeteren. Door virtuele modellen te simuleren en te analyseren, kunnen ingenieurs potentiële problemen in het ontwerp ontdekken en oplossen en fouten en defecten in de werkelijke productie verminderen.

2. Real-time monitoring

Door realtime gegevens te integreren, kan digitale Twin-technologie realtime monitoring van het productieproces bereiken. Deze realtime monitoringcapaciteit helpt om abnormale situaties in de productie onmiddellijk te ontdekken en op te lossen, de stabiliteit van het productieproces en de kwaliteit van het product te waarborgen.

3. Optimaliseer de productieprocessen

Digitale Twin -technologie kan de efficiëntie van het productieproces verbeteren door middel van virtuele simulatie en optimalisatie. Door verschillende productieplannen en assemblageprocessen te simuleren, kunnen bedrijven de beste productiestrategie kiezen, productiecycli en kosten verminderen en de productie -efficiëntie verbeteren.

4. Voorspellen van storingen en onderhoudsbehoeften

De voorspellende mogelijkheden van digitale tweelingtechnologie kunnen bedrijven helpen om effectieve onderhoudsplannen te ontwikkelen en het optreden van fouten van apparatuur te verminderen. Door potentiële problemen met apparatuur te voorspellen, kunnen bedrijven van tevoren onderhoudsmaatregelen nemen, de levensduur van apparatuur verlengen en de productiecontinuïteit verbeteren.

IV. Strategieën voor het implementeren van digitale tweelingtechnologie

1.. Gegevensintegratie en -beheer

De implementatie van digitale tweelingtechnologie vereist effectieve gegevensintegratie en -beheer. Bedrijven moeten apparatuurgegevens, productiegegevens en sensorgegevens integreren om een compleet digitaal tweelingmodel op te zetten. Zorg voor de nauwkeurigheid en realtime aard van de gegevens en bieden betrouwbare ondersteuning voor het virtuele model.

2. Technische training en ondersteuning

De implementatie van digitale tweelingtechnologie vereist technische training en ondersteuning voor relevant personeel. Bedrijven moeten training geven om ingenieurs en technici te helpen de applicatiemethoden en operationele vaardigheden van digitale tweelingtechnologie te beheersen. Stel tegelijkertijd een technisch ondersteuningsmechanisme op om technische problemen tijdens de implementatie op te lossen.

3. Systeemintegratie en optimalisatie

Bij het implementeren van digitale Twin -technologie moeten bedrijven systeemintegratie en optimalisatie uitvoeren. Zorg voor de effectieve verbinding tussen het digitale tweelingmodel en het eigenlijke productiesysteem, debugt en optimaliseer het systeem en verbetert de nauwkeurigheid en bruikbaarheid van het model.

Conclusie

De toepassing van digitale tweelingtechnologie bij PCBA-verwerking kan de ontwerpnauwkeurigheid aanzienlijk verbeteren, de productieprocessen optimaliseren en realtime monitoring bereiken en fouten voorspellen. Door de oprichting van virtuele modellen en de integratie van realtime gegevens, kunnen ondernemingen het hele proces optimaliseren, van het maken van bord tot assemblage en de productie-efficiëntie en productkwaliteit verbeteren. De implementatie van digitale Twin -technologie vereist gegevensintegratie en -beheer, technische training en ondersteuning, en systeemintegratie en optimalisatie. Met de voortdurende ontwikkeling van technologie zullen digitale tweelingen een steeds belangrijkere rol spelen in de PCBA -verwerkingsindustrie.

-

Delivery Service

-

Payment Options