- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

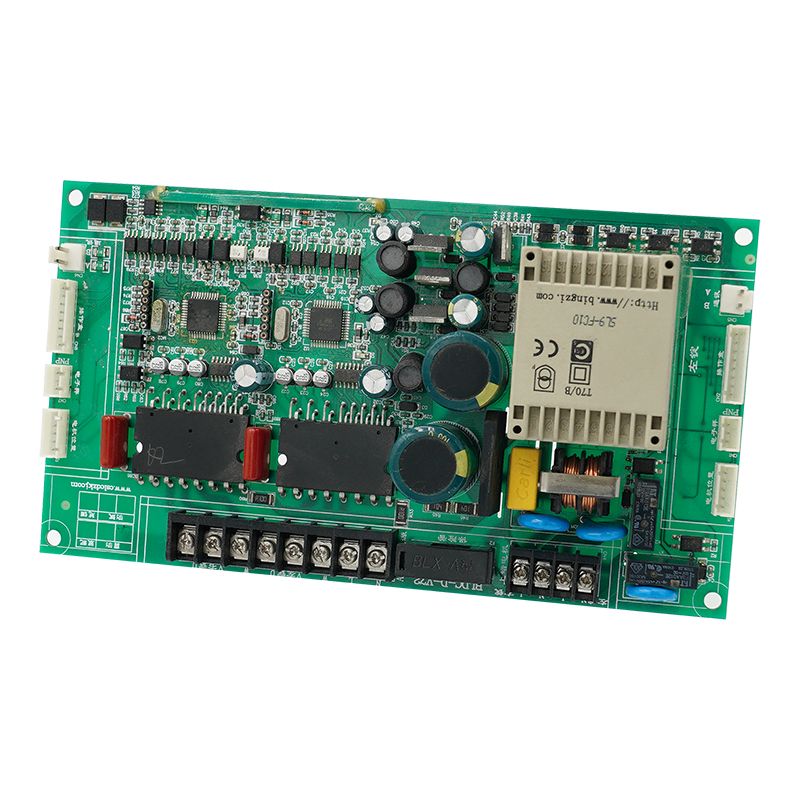

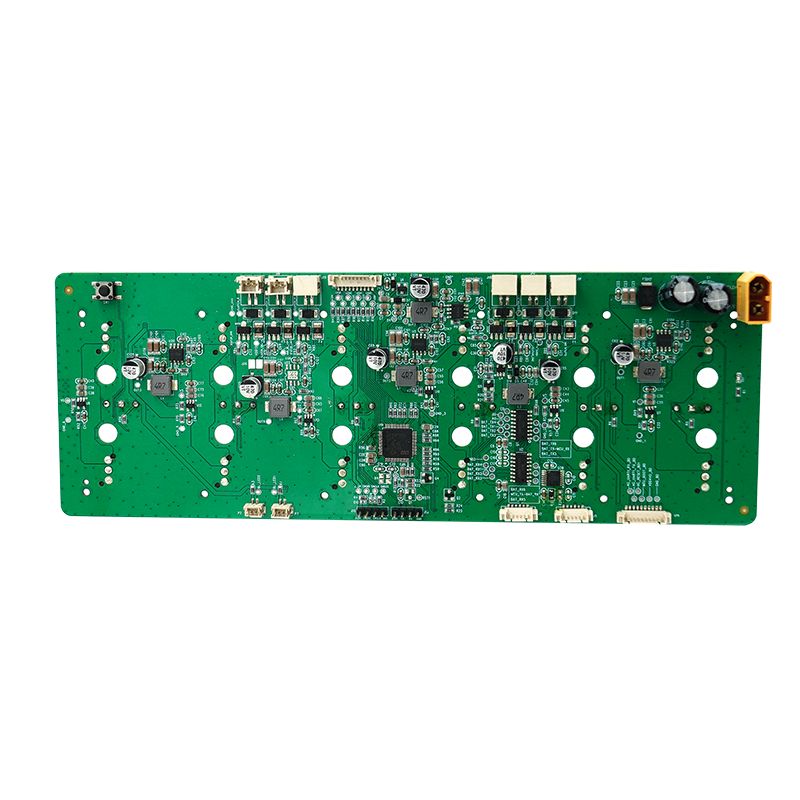

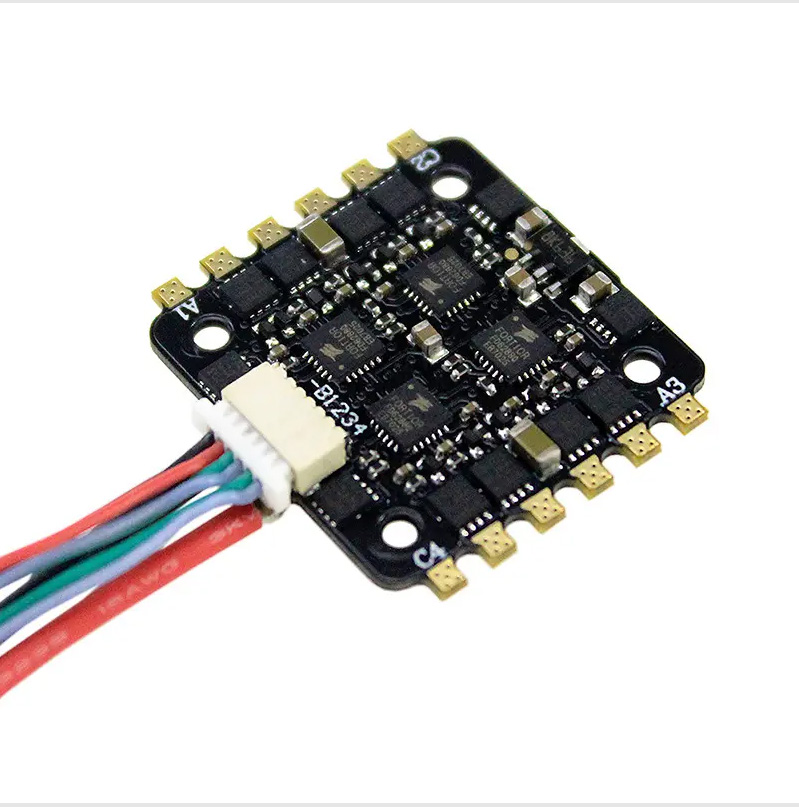

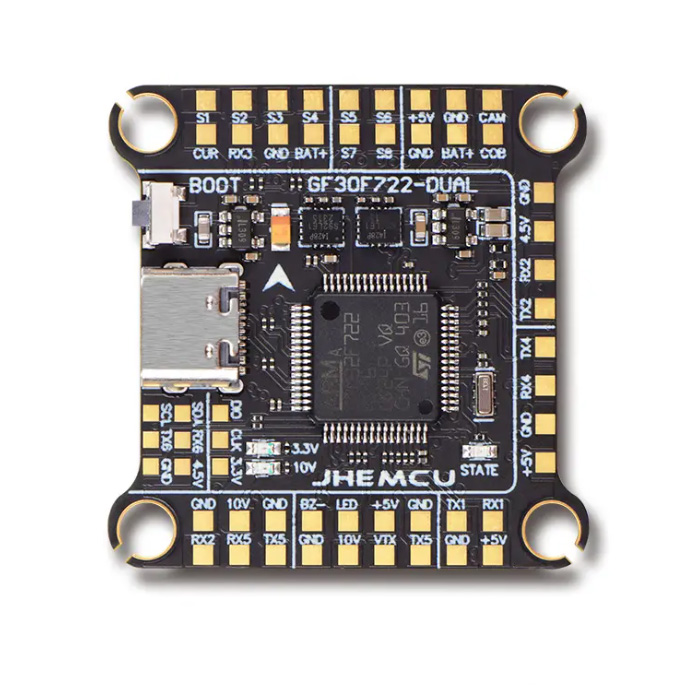

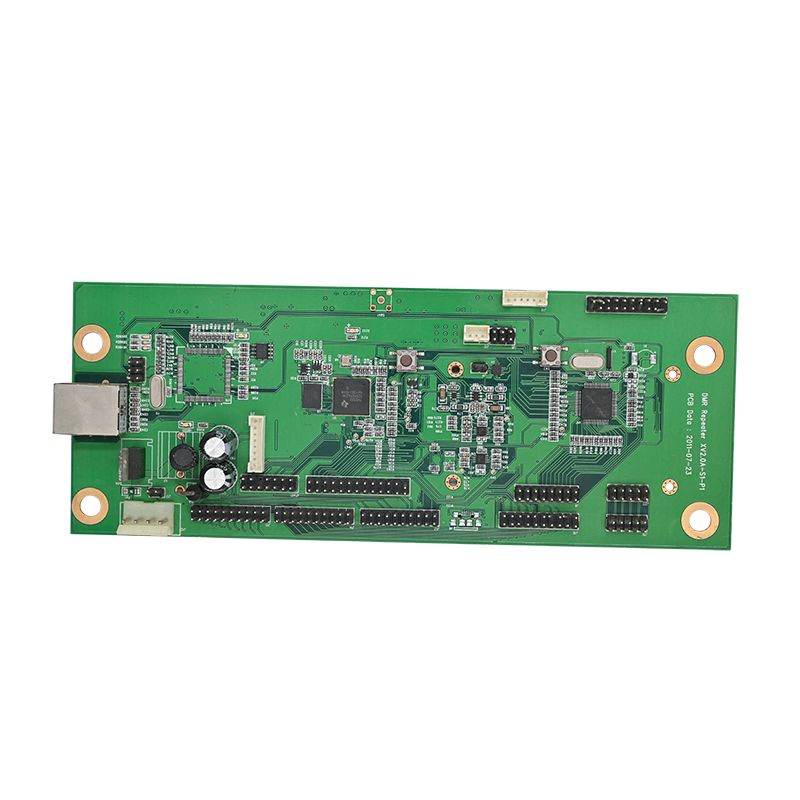

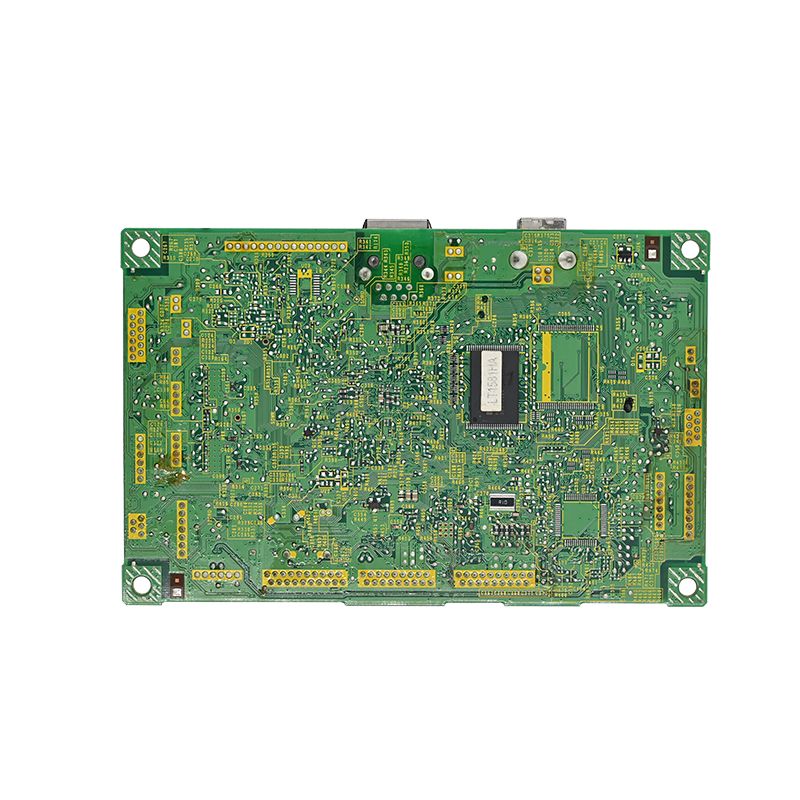

PCBA-3D-printer

Stuur onderzoek

● Papierversnipperaar PCBA Functietestopstelling aangepast aan de testvereisten van de klantPCBA-3D-printer in de vorm van OEM- en ODM-type sinds 2011.

Om de stabiele werking op lange termijn van een 3D-printer PCBA te garanderen, kunnen verschillende aspecten worden aangepakt:

Selecteer hoogwaardige componenten:Gebruik hoogwaardige, gerenommeerde elektronische componenten. Dit zorgt voor stabiele prestaties, hoge temperatuurbestendigheid, sterke anti-interferentiemogelijkheden en algehele betrouwbaarheid.

Ontwerp circuits op de juiste manier:Het circuitontwerp moet zorgvuldig zijn. Stroom-, aarde- en signaalleidingen moeten logisch worden aangelegd om interferentie en elektromagnetische ruis te verminderen en een normale signaaloverdracht te garanderen. Beveiligingscircuits tegen overstroom, overspanning en kortsluiting moeten ook worden opgenomen.

Zorg voor een effectieve warmteafvoer:Gebruik hoogwaardige, gerenommeerde elektronische componenten. Dit zorgt voor stabiele prestaties, hoge temperatuurbestendigheid, sterke anti-interferentiemogelijkheden en algehele betrouwbaarheid.

Gebruik een hoogwaardig PCB-productieproces:Gebruik betrouwbare PCB-materialen, zorg voor sterk solderen en behoud een goede mechanische sterkte. Voorkom problemen veroorzaakt door koude soldeerverbindingen of mechanische belasting.

Zorg voor stabiele firmware:Het controleprogramma moet robuust zijn om crashes en afwijkingen te voorkomen. Idealiter zou het bescherming tegen afwijkingen en automatisch herstel moeten ondersteunen voor systeemstabiliteit.

Impactpreventiemaatregelen:Gebruik filters, isolatieontwerpen en gereguleerde voedingen om externe elektromagnetische interferentie te voorkomen en een soepele werking van het systeem te garanderen.

Voer grondige tests en verificatie uit. Voer verouderingstests, temperatuurcyclitests en functionele tests uit. Identificeer en los eventuele problemen snel op om stabiliteit op de lange termijn te garanderen.

* Kale PCB geproduceerd, componenten door ons aangekocht

* PCB-fabricage met volledig gemonteerde onderdelen

* 100% functioneel getest vóór verzending

* RoHS-conform, loodvrij productieproces

* Snelle levering, met onafhankelijk ESD-pakket

* One-stop elektronische productieservice voor PCB-ontwerp, PCB-lay-out, PCB-fabricage, aanschaf van componenten, PCB SMT- en DIP-assemblage, IC-programmering, functietest, verpakking en levering

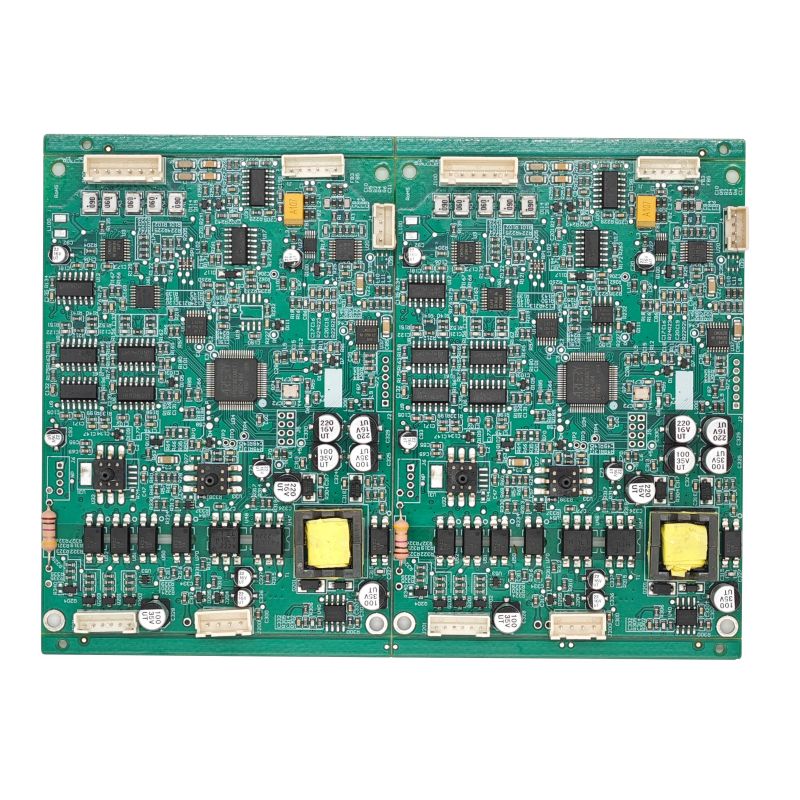

| Parameter | Vermogen |

| Lagen | 1-40 lagen |

| Montagetype | Through-hole (THT), opbouwmontage (SMT), gemengd (THT+SMT) |

| Minimale componentgrootte | 0201(01005 metrisch) |

| Maximale componentgrootte | 2,0 inch x 2,0 inch x 0,4 inch (50 mm x 50 mm x 10 mm) |

| Componentpakkettypen | BGA, FBGA, QFN, QFP, VQFN, SOIC, SOP, SSOP, TSSOP, PLCC, ONDERDOMPELING, SLOKJE, ENZ. |

| Minimale padafstand | 0,5 mm (20 mil) voor QFP, QFN, 0,8 mm (32 mil) voor BGA |

| Minimale spoorbreedte | 0,10 mm (4 mil) |

| Minimale traceringsvrijheid | 0,10 mm (4 mil) |

| Minimale boorgrootte | 0,15 mm (6 mil) |

| Maximale bordgrootte | 18 inch x 24 inch (457 mm x 610 mm) |

| Borddikte | 0,0078 inch (0,2 mm) tot 0,236 inch (6 mm) |

| Bordmateriaal | CEM-3,FR-2,FR-4, High-Tg, HDI, Aluminium, Hoge Frequentie, FPC, Rigid-Flex, Rogers, enz. |

| Oppervlakteafwerking | OSP, HASL, Flash Gold, ENIG, Gold Finger, enz. |

| Soort soldeerpasta | Loodhoudend of loodvrij |

| Koperdikte | 0,5 oz – 5 oz |

| Assemblageproces | Reflow-solderen, golfsolderen, handmatig solderen |

| Inspectiemethoden | Geautomatiseerde optische inspectie (AOI), röntgenstraling, visuele inspectie |

| Testmethoden in eigen huis | Functionele test, sondetest, verouderingstest, hoge en lage temperatuurtest |

| Doorlooptijd | Bemonstering: 24 uur tot 7 dagen, massarun: 10 - 30 dagen |

| PCB-assemblagenormen | ISO9001:2015; ROHS, UL 94V0, IPC-610E klasse II |

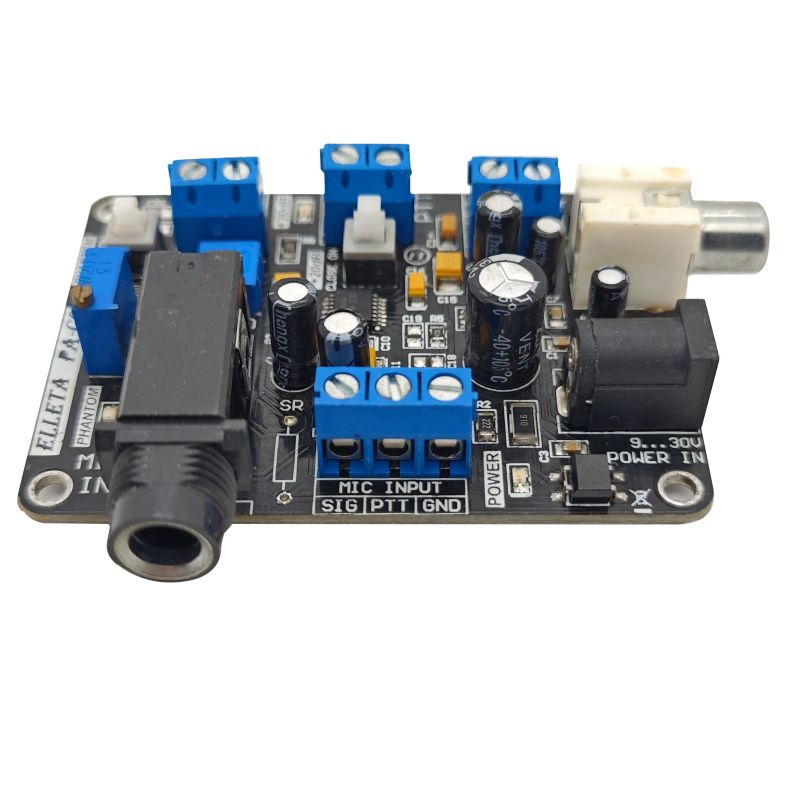

● 3D-printer PCBA Functioneel testopstelling aangepast aan de testvereisten van de klant

● Kistenbouwservice, inclusief de productie van kunststof en metalen behuizingen en onderdelen

● Conformele coating inclusief selectieve lakcoating, epoxyharsingoten

● Kabelboom en kabelmontage

● Assemblage van het eindproduct, inclusief doos, scherm, membraanschakelaar, etikettering en op maat gemaakte kartonnen of retailverpakking.

● Diverse tests van derden voor PCBA zijn op aanvraag verkrijgbaar

● Hulp bij productcertificering

-

1.Automatisch printen van soldeerpasta

-

2.soldeerpasta printen gedaan

-

3.SMT-pick-and-place

-

4.SMT pick-and-place klaar

-

5.klaar voor reflow-solderen

-

6.reflow-solderen gedaan

-

7.klaar voor AOI

-

8.AOI-inspectieproces

-

9.Plaatsing van THT-componenten

-

10.golfsoldeerproces

-

11.THT-montage voltooid

-

12.AOI-inspectie voor THT-montage

-

13.IC-programmering

-

14.functietest

-

15.QC-controle en reparatie

-

16.PCBA-conforme coatingproces

-

17.ESD-verpakking

-

18.Klaar voor verzending